Kretsloppsanpassad återvinning ur industriella avloppsvatten

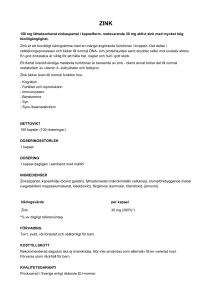

advertisement