här

advertisement

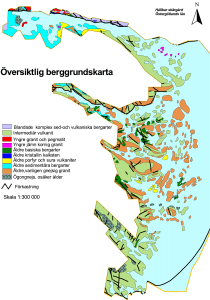

Energieffektiv framställning av betong med krossat bergmaterial Björn Lagerblad, *Hans-Erik Gram, Mikael Westerholm CBI Betonginstitutet *Cementa MinBas dagen 2011 Regeringens miljömål 2010 ska uttaget av naturgrus i landet vara högst 12 miljoner ton per år och andelen återanvänt material utgöra minst 15 % av ballast användningen Mton 100 90 80 70 60 50 40 Krossberg (Crushed bedrock) Övrigt (Others) * Morän (Till) Naturgrus (Sand and gravel) 30 20 10 0 1984 1986 1988 1990 1992 1994 1996 1998 *) Absoluta merparten av "övrigt" består av krossat berg bl. a. från separata krossar, skrotsten, överskottssten från industrimineral- och prydnadsstensbrytning 2000 För närvarande tillverkas cirka 6 miljoner kubikmeter betong Stenen (8-16 mm) är oftast av kross medan gruset (0-8 mm) är naturgrus. År 2008 förbrukades något över 2 miljoner ton cement i Sverige varav huvuddelen gick till betong. Detta motsvarar 7 miljoner kubikmeter betong där varje kubikmeter betong innehåller cirka 1 ton 0-8. Detta medför att betong kräver cirka 7 miljoner ton förädlad naturgrus vilket i sin tur medför att betong förbrukar mer än 1/3 av all naturgrus. Skall vi minska förbrukningen av naturgrus minska så måste vi kunna ersätta 0-8 mm naturgrus med motsvarande krossgrus. Betong är inte den största avnämaren av ballast. Cirka 10-15 % av all ballast går till betong. Miljöpåverkan och växthusgaser I Sverige förbrukas ca 2,3 miljoner ton ren cementklinker per år. Omräknat till ren Portland cement (CEM I) genererar 1 ton cement ett utsläpp på 800 kg CO2. Detta ger ca 1,6 miljoner ton CO2 per år. En del tas upp genom karbonatisering men man måste kalkylera med mera än 1 miljoner ton CO2 per år Det förbrukas ca 12 miljoner ton ballast. Beräknat på helkross genererar detta ca 0,027 miljoner ton CO2. Transporterna av ballast baserat på bränsleförbrukning generar ca 0,024 miljoner ton CO2 Tillverkningen av betong och sammanhängande transporter genererar ca 0,024 miljoner ton CO2 Det är viktigast att begränsa cementkonsumtionenmen man bör även minska på transporter och transportavstånd Industriella problem En övergång från naturgrus till ballast från krossat berg ger problem för både ballastindustrin och för betongtillverkare. Ballastleverantörerna måste lära sig att tillverka ballast med en bra och jämn kvalité För detta krävs kvalitetskriterier och metoder för produktionskontroll För produktion krävs nya metoder för betongproportionering och anpassning i fabrik för att kunna tillverka betong med krossballast Problem Största delen av Sverige är uppbyggd av granitiska bergarter. De flesta befintliga bergtäkter ligger graniska bergarter Internationellt undviker man ofta att göra betong av finmaterial från granitiska bergarter Vanligast är att förutom naturballast använda finballast från utvalda kalkstenar. Dessutom används finballast från krossad kvartsit eller diabas/basalt Alla olika bergarter ger olika problem vilket fordrar kunskap vid brytning och användning Granit som finballast i betong Problemet ligger i att granitiska bergarter ger finmaterial med flisig och flakig form. Framför allt beror detta på att de kan innehålla höga halter glimmer. För att lösa detta måste man; • Välja rätt bergart • Välja rätt krossteknik • Mineralbearbeta • Sikta, tvätta etc • Proportionera betongen med hänsyn tagen till krossballastens egenskaper. Granitens problem är flakighet i finfraktionen F-shape 63-125 µm Flakig Kubisk Lic A-L Persson KTH 1996 . F-shape är kvoten mellan längsta och kortaste avståndet i en partikel. Flytgränsspänning [Pa] 160 N1 C1 C3 C5 C7 C9 C11 C13 140 120 100 80 N2 C2 C4 C6 C8 C10 C12 C14 Olika finmaterial ger olika reologi 60 40 20 0 0 10 20 Finmaterial < 0.25 mm [vol.- %] Samma betong men med olika 0-2 mm material. Finmaterialet är den mest väsentliga variablen. 30 Samma betong olika grus 0-2 Petrografisk analys på olika graniter 0,075-0,125 mm 100% 75% 50% 25% 0% K1 K2 K3 K4 K5 K6 K7 K8 K9 K10 K11 K12 K13 K14 K15 K16 N1 0,125-0,25 mm 100% 75% 50% 25% 0% K1 K2 K3 K4 K5 K6 K7 K8 P rK9 ov K10 K11 K12 K13 K14 K15 K16 N1 K10 K11 K12 K13 K14 K15 K16 N1 1-2 mm 100% 75% 50% 25% 0% K1 K2 Glimmer K3 K4 Kvarts K5 K6 K7 Fältspat K8 K9 Hornblände Pyroxen Salisk Mafisk Granitfamiljen. Olika graniter har olika sammansättning. Om man väljer rätt granit utan glimmer och med mycket fältspat så får man en bra finballast för betongtillverkning. Kvarts 100 % Kvartsrik granit Kvartssyenit Granit Granodiorit Kvartsdiorit Kvartsmonsonit Syenit Alkalifältspat 100 % Diorit Kvarts 0 % Plagioklas 100 % Effekt av vindsiktning 1 N3 Vindsiktad 0,063-0,5 Vindsiktad 0,5-2 Visar två fraktioner separerade med vindsikt F-aspekt 0,75 Den flakigare formen hos 0,063-0,5 beror på att glimmerpartiklarna vid vindsiktningen hamnar här. 0,5 Detta medför att man kan minska glimmerhalten genom att vindsikta och sedan endast använda den grövre fraktionen. 0,25 0 0,0750,125 0,125-0,25 0,25-0,5 Fraktion 0,5-1 Vad gör man • Väljer rätt berg • • • • • Kubisera (fungerar sämre på finballast) Vindsikta (Glimmeranrikning i finare fraktioner Tvätta (Tar bort överskott av filler) Ta bort glimmer (magnetseparation, flotering) Optimal proportionering anpassad för den specifika krossprodukten • Fortsättning och mera detaljerad i morgon i Workshop A1