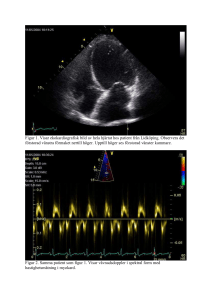

Modellering av rotationssystem

advertisement